AM-LINE 4.0 - Cases

For nogle virksomheder er det helt oplagt at 3D-printe en komponent eller en part, og for andre - og det er i langt de fleste tilfælde - kræver det en innovations- og udviklingsproces at finde frem til hvor, hvordan og hvorfor det giver mening at 3D-printe en eller flere dele. Vi samler løbende eksempler på udvikling af 3D-printede dele, som kan tjene som inspiration for andre, der er startet eller gerne vil igang med at arbejde med 3D-print.

Vores kundeopgaver spænder bredt, fra udvikling af emner gennem pilotproduktion til produktion af større partier af 3D-printede emner, der indgår som en reel del af virksomhedens produktionskæde.Â

Herunder kan du læse mere om nogle af vores kundecases.

- Tilmeld dig vores nyhedsbrev og få nyheder om kurser, events og projekter direkte i din inbox

- Følg os på LinkedIn og få relevante opdateringer om Industriel 3D-printÂ

Marel besluttede sig for at afprøve 3D-printteknologien til at løse problemet med produktionen af en komponent. I dag producerer de laksegribere i titanium med 3D-print hos Teknologisk Institut. Det giver stor designfrihed og kort responstid.

Â

Produktion af tyller til kageproduktion har længe givet Haas-Meincke udfordringer, men i samarbejde med Teknologisk Institut producerer de nu 3D-printede tyller. Det giver dem stor designfrihed og samtidig er der opnådet fødevaregodkendelse på tyllerne.

Â

Â

Entreprenørkoncernen Aarsleff mindsker energi, vand og tidsforbrug på kloakrørsreparationer med aluminiumscylindre produceret via 3D-print på Teknologisk Institut.

Â

Â

Â

Verdens største producent af pickups til grammofoner, Ortofon A/S, har siden 2008 anvendt Additive Manufacturing (AM) til produktion af virksomhedens pickups.

Â

Â

Â

Carlottas Village designer og producerer high-end briller med fokus på moderne design og de fremmeste produktionsteknikker. Til en ny brilleserie ønskede virksomheden som de første i verden at producere brillerne som et samlet emne ved brug af 3D-print i titanium.Â

Â

Â

Â

Ceramic Speed samarbejder med os om at udnytte de nyeste teknikker og store designfrihedsgrader inden for 3D-print. Virksomheden har fået input til at designe og fremstille de små lette tandhjul, som sidder på det bagerste udvendige gear på racercykler.

Â

Â

Â

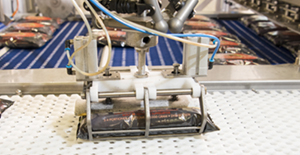

Robotgribere skal være så lette og fleksible som muligt, for at opnå den bedste ydeevne. Teknologisk Institut har produceret 3D-printede gribere i titanium for virksomheden RoboTool.Â

Â

Â

Â

I samarbejde med to studerende fra Aarhus Universitet har vi gennem 3D-print reduceret vægten på en snittap med over 70 % for virksomheden Thürmer Tools.

Â

Â

AM-LINE 4.0-projektet er støttet af Innovationsfonden

Â

Â

Â

Â